خسارت 23400 میلیارد تومانی و 980 هزار تنی فولاد خوزستان بابت قطعی برق است یا بهره وری پایین انرژی

گروه انرژی، طی ۹ ماهه اول سال 1403 مقدار شمش از دست رفته افشاء شده شرکت فولاد خوزستان ۷۸۳ هزار تن به ارزش تقریبی ۱۷.۷ هزار میلیارد تومان بوده است و در سه ماهه زمستان نیز ۱۹۷ هزار تن شمش به ارزش برآوردی ۵.۷ هزار میلیارد تومان از دست رفته است که مجموع شمش از دست رفته در سال ۱۴۰۳ این شرکت بالغ بر ۹۸۰ هزار تن به ارزش برآوردی ۲۳.۴ هزار میلیارد تومان شده است. امین ابراهیمی دلیل این افت را قطعی های مکرر برق دانسته اما آیا واقعا مشکل از قطعی برق است یا بهره وری پایین انرژی در صنایع ایران؟

به گزارش بولتن نیوز، امین ابراهیمی مدیرعامل شرکت فولاد خوزستان، در نامه ای به رئیس اداره نظارت بر ناشران گروه صنعتی و معدنی سازمان بورس و اوراق بهادار در خصوص افت عملکرد این شرکت نسبت به پیش بینی تولید شمش فولادی، فروش و درآمد عملیاتی، نوشت:

بازگشت به اطلاعیه برگشتی گزارش فعالیت ماهانه اسفند ماه به شماره پیگیری ۱۳۲۵۱۲۶ مورخ ۱۴۰۴/۰۱/۰۹، موارد زیر را به استحضار میرساند:

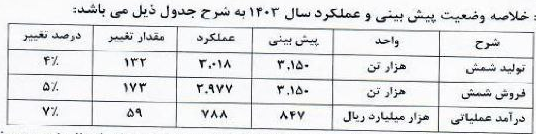

۱- پاسخ بند اول خلاصه وضعیت پیش بینی و عملکرد سال ۱۴۰۳

مهمترین علت کاهش عملکرد نسبت به پیش بینی جدول فوق تداوم محدودیتهای اعمال شده مصرف برق در فصل زمستان بوده است طی ۹ ماهه اول سال مقدار شمش از دست رفته افشاء شده در گزارش تفسیری اطلاعیه مزبور ۷۸۳ هزار تن به ارزش تقریبی ۱۷۷ هزار میلیارد ریال بوده است و در سه ماهه زمستان نیز ۱۹۷ هزار تن شمش به ارزش برآوردی ۵۷ هزار میلیارد ریال از دست رفته است که مجموع شمش از دست رفته در سال ۱۴۰۳ بالغ بر ۹۸۰ هزار تن به ارزش برآوردی ۲۳۴ هزار میلیارد ریال شده است. در آخرین پیش بینی انجام شده برای سال ۱۴۰۳ برنامه تولید و فروش بر مبنای تجربه زمستان سال قبل از آن بوده است که محدودیتی در حدود ۴۸ هزار تن اعمال شده بود لیکن اعمال محدودیت بیش از ۴۰۰ درصدی زمستان گذشته نسبت به سال ۱۴۰۲ به مراتب شدیدتر بوده که باعث عدم دستیابی به اهداف بودجه ای شده است.

۲ - پاسخ بند دوم

عمده ترین علت کاهش فروش محصولات در سال ۱۴۰۳ نسبت به سال قبل از آن متاثر از محدودیت توضیحی بند یک فوق می باشد برنامه شرکت برای کنترل و کاهش خسارتهای محدودیت مصرف برق احداث و خرید نیروگاه برق می باشد و یکی از مهمترین گامهای مرتبط با رفع این ،چالش شرکت در مزایده و خریداری نیروگاه برق متعلق به شرکت افق توسعه انرژی خلیج فارس بوده است که نتایج آن طی اطلاعیه شماره ۱۳۱۸۱۷۹ مورخ ۱۴۰۳/۱۲/۱۸ در سامانه کدال افشاء شده است.

۳-پاسخ بند سوم

نرخ اعلامی معاونت برنامه ریزی وزارت نفت صرفاً نرخ پایه بدون افزودن سایر ردیفهای صورتحساب گاز میباشد گزارش مصرف و هزینه گاز افشاء شده در اطلاعیه فوق الذکر برای بهمن ماه و اسفند ماه سال ۱۴۰۳ مطابق صورتحساب دریافت شده از سوی شرکت گاز استان خوزستان به ازای هر متر مکعب ۷۷,۰۴۱ ریال و بعلاوه احتساب ۱۰ درصد عوارض گازرسانی جمعاً هر متر مکعب ۸۴۷۴۵ ریال میباشد.

به گزارش بولتن نیوز، در ادامه این گزارش هر چند کوتاه به بررسی دلایل مصرف بالای انرژی در صنعت فولاد ایران و شرکتهایی مثل فولاد خوزستان و مقایسه آن با صنایع تولید کننده فولاد در آمریکا و اروپا که از راندمان بالای مصرف انرژی برخوردار هستند می پردازیم:

۱. دلایل مصرف بالای انرژی در صنعت فولاد ایران و شرکت فولاد خوزستان

الف) فناوریهای قدیمی

- بسیاری از کارخانههای فولاد ایران، از جمله فولاد خوزستان، از تجهیزات و تکنولوژیهایی استفاده میکنند که بهروز نیستند.

- عدم نوسازی کورهها (کورههای قوس الکتریکی یا کوره بلند قدیمی) منجر به مصرف انرژی بیشتر میشود.

ب) ناکارآمدی در زنجیره تأمین انرژی

- تلفات بالا در انتقال انرژی الکتریکی و گاز در شبکه داخلی کارخانه.

- عدم استفاده مؤثر از انرژی بازیافتی (مانند حرارت خروجی گازهای دودکش یا کورهها).

ج) طراحی غیربهینه خطوط تولید

- طراحی غیراستاندارد خطوط تولید باعث توقفهای زیاد و کاهش بهرهوری میشود که منجر به افزایش انرژی مصرفی برای هر تن فولاد میشود.

د) کمبود سیستمهای مدیریت انرژی

- فقدان سیستمهای کنترل مصرف انرژی (Energy Management Systems).

- نبود مانیتورینگ و تحلیل دقیق مصرف انرژی در سطح تجهیزات و بخشهای مختلف کارخانه.

هـ) کیفیت پایین مواد اولیه

- استفاده از قراضه یا سنگآهن با خلوص پایین باعث افزایش مصرف انرژی در فرآیند ذوب و پالایش میشود.

و) یارانههای انرژی

- قیمت پایین انرژی تخصیص به صنایع صادارت محور در ایران باعث شده انگیزهای برای بهینهسازی مصرف انرژی وجود نداشته باشد.

۲. وضعیت صنایع فولاد در آمریکا و اروپا (با راندمان بالا)

الف) استفاده از تکنولوژیهای نوین

- استفاده گسترده از فناوری احیای مستقیم مدرن (DRI)، کورههای قوس الکتریکی با مصرف پایین و سیستمهای بازیافت انرژی حرارتی.

- پیادهسازی فناوریهایی مانند HIsarna و ULCOS در اروپا برای کاهش مصرف انرژی و تولید CO₂.

ب) بهرهوری بالا در مدیریت

- پیادهسازی دقیق سیستمهای مدیریت انرژی ISO 50001.

- بهرهگیری از هوش مصنوعی و اینترنت اشیاء (IoT) برای پیشبینی و کنترل مصرف انرژی در زمان واقعی.

ج) فرهنگ و قوانین محیطزیستی

- محدودیتهای سختگیرانه در اروپا و آمریکا برای میزان انتشار گازهای گلخانهای، صنایع را وادار به استفاده از فناوریهای کممصرف کرده است.

د) بهرهبرداری از انرژیهای تجدیدپذیر

- استفاده از منابع انرژی پاک مانند برق خورشیدی یا بادی در برخی بخشهای کارخانهها.

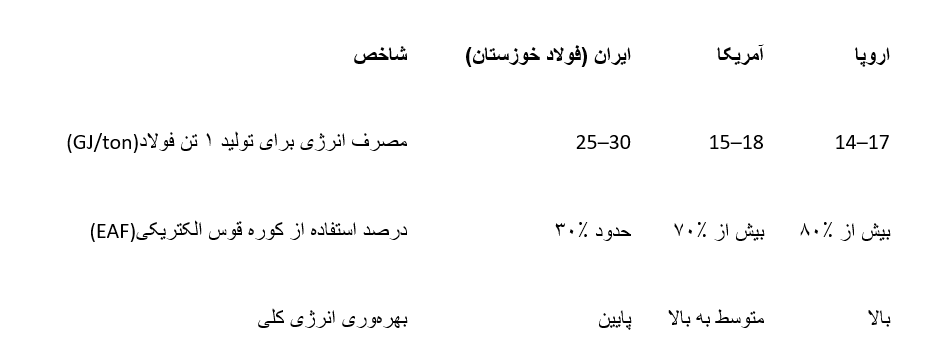

۳. جدول مقایسه عددی (تقریبی) مصرف انرژی

۴. راهکارهای پیشنهادی برای بهبود وضعیت در ایران

- نوسازی تجهیزات و جایگزینی کورههای قدیمی با کورههای مدرن کممصرف.

- اجرای سیستم مدیریت انرژی در سطح کارخانه.

- بازیافت حرارت خروجی کورهها و سیستمهای تولید بخار.

- استفاده بیشتر از کورههای قوس الکتریکی به جای کوره بلند.

- افزایش کیفیت مواد اولیه با بهینهسازی فرآوری سنگآهن.

- تدوین سیاستهای تشویقی برای کاهش مصرف انرژی و اصلاح قیمتگذاری انرژی.

در خاتمه منتظر پاسخ فولاد خوزستان در مورد اقداماتی که برای افزایش بهره وری انرژی و بالا بردن راندمان تولید کرده اند هستیم!

شما می توانید مطالب و تصاویر خود را به آدرس زیر ارسال فرمایید.

bultannews@gmail.com