افزایش حساسیت صنعت دارویی به استریل بودن قطعات صنعتی

در صنعت دارویی، استریلبودن تجهیزات پنوماتیکی شرط اساسی برای تضمین کیفیت و ایمنی دارو است. جکها، شیرهای برقی و یونیتهای هوا با طراحی Hygienic، استنلساستیل و Oil‑Free، نقش حیاتی در حفظ پاکیزگی خطوط تولید دارند. واحد مراقبت پنوماتیک (FRL) با فیلتراسیون دقیق، تنظیم فشار و حذف ذرات و بخارات، عملکرد تجهیزات را پایدار نگه میدارد. استفاده از تکنولوژیهای نوین، سرویس دورهای و پایش هوای فشرده ریسک آلودگی را کاهش میدهد. صنایع حساس مانند آمپولسازی، سرمسازی، داروهای بیولوژیک و بستهبندی پودری بیشترین نیاز را به تجهیزات استریل دارند. آینده صنعت داروسازی وابسته به تجهیزات تمیز، استاندارد و قابل اعتماد است که هم کیفیت دارو و هم ایمنی بیمار را تضمین میکند.

در صنعت دارویی، استریلبودن یکی از بنیادیترین الزامات تولید به شمار میآید؛ زیرا هر سطح تماس، قطعه مکانیکی یا حتی جریان هوایی که در محیط حضور دارد، میتواند حامل آلودگیهای میکروبی، ذرات معلق یا رطوبت ناخواسته باشد. تجهیزات مکانیکی و پنوماتیکی مورد استفاده در خطوط تولید، بستهبندی و جابهجایی مواد دارویی، نقش مهمی در کنترل این آلودگیها دارند و به همین دلیل با استانداردهای ویژهای طراحی و تولید میشوند. اگرچه این تجهیزات معمولاً بهصورت مستقیم با ماده فعال دارویی تماس ندارند، اما کوچکترین آلودگی در عملکرد آنها میتواند موجب ورود میکروبها یا ذرات ریز به محیط تولید شود. چنین خطایی نهتنها کیفیت محصول را کاهش میدهد، بلکه ممکن است به برگشت سری تولید، ضرر مالی گسترده یا حتی تهدید سلامت مصرفکننده منجر شود.با افزایش حساسیت جهانی نسبت به ایمنی دارو، سازمانهای معتبر بینالمللی مانند FDA و EMA سختگیریهای بیشتری در حوزه بهداشت تجهیزات اعمال کردهاند. همین روند باعث شده است که استریلبودن تجهیزات پنوماتیک امروز بیش از هر زمان دیگری برای صنعت دارو حیاتی و غیرقابل چشم پوشی باشد.

اهمیت استریلبودن در صنعت دارویی

در صنعت دارویی، حساسیت محصولات نسبت به محیط تولید بسیار بالاست. داروها معمولاً حاوی ترکیبات فعال زیستی هستند که حتی در مواجهه با کمترین میزان آلودگی میکروبی، ذرات گردوغبار، روغن یا رطوبت، میتوانند کیفیت خود را از دست بدهند. ورود این آلایندهها ممکن است واکنشهای شیمیایی ناخواسته ایجاد کرده، پایداری محصول را کاهش دهد یا خواص درمانی آن را تحت تاثیر قرار دهد. از این رو، حفظ محیط تولید کاملاً استریل و کنترلشده یکی از مهمترین الزامات هر خط تولید دارویی محسوب میشود.

استانداردهای بینالمللی مانند FDA، GMP و EU-GMP چارچوب مشخصی برای حفظ بهداشت تجهیزات و محیط تولید ارائه میدهند. این استانداردها الزام میکنند که هر تجهیزی، حتی قطعات مکانیکی و پنوماتیکی که مستقیماً با ماده دارویی تماس ندارند، از نظر میکروبیولوژیکی کنترل شود و از انتشار آلایندهها جلوگیری کند. رعایت این دستورالعملها نهتنها سلامت بیمار را تضمین میکند، بلکه به اعتبار شرکت و پذیرش محصولات در بازارهای جهانی نیز کمک میکند.عدم استریلبودن تجهیزات میتواند تاثیر مستقیم بر کیفیت دارو و سلامت مصرفکننده داشته باشد. حتی آلودگی جزئی ممکن است باعث کاهش اثربخشی دارو، ایجاد عوارض جانبی ناخواسته یا شکست درمان شود. علاوه بر این، شرکتها با هزینههای اقتصادی قابل توجهی مواجه میشوند؛ از برگشت سری تولید و ضایعات محصول گرفته تا جریمههای قانونی و از دست دادن اعتماد مشتریان. این موضوع علاوه بر جنبه مالی، بار اخلاقی سنگینی نیز بر تولیدکنندگان تحمیل میکند، زیرا سلامت بیماران در معرض خطر قرار میگیرد.

بنابراین، استریلبودن تجهیزات، به ویژه تجهیزات پنوماتیک و مکانیکی، نه یک انتخاب، بلکه یک ضرورت اساسی است. رعایت این استانداردها تضمین میکند که داروها با بالاترین کیفیت و ایمنی به دست مصرفکننده برسند و صنعت دارویی بتواند به وظیفه اخلاقی و حرفهای خود عمل کند.

نقش سیستمهای پنوماتیک در خطوط داروسازی

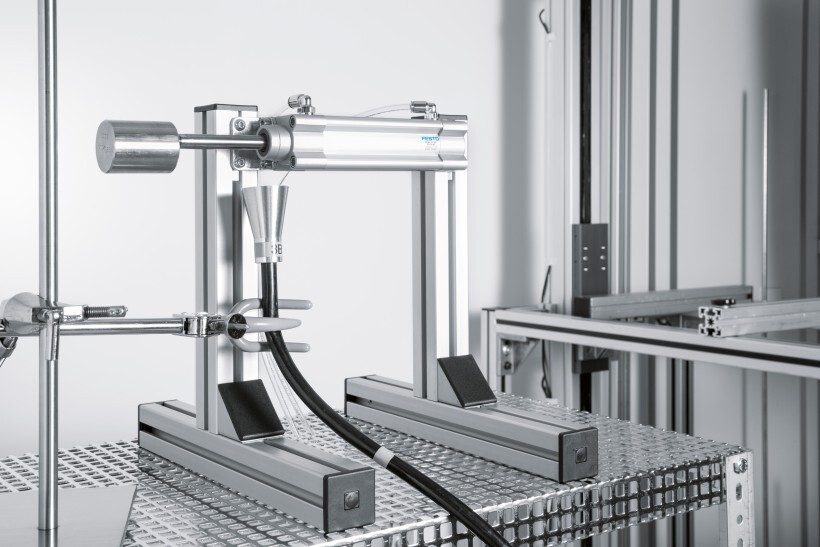

در صنعت داروسازی، سیستمهای پنوماتیک به دلیل سرعت عملکرد بالا، تمیزی و ایمنی ذاتی، یکی از محبوبترین فناوریها در خطوط تولید و بستهبندی به شمار میآیند. برخلاف موتورهای الکتریکی، پنوماتیک جرقه تولید نمیکند و آلودگیهای احتمالی روغن یا ذرات معلق به حداقل میرسد، بنابراین برای محیطهای حساس مانند اتاقهای تمیز (Clean Room) ایدهآل است. این ویژگیها موجب شده تا استفاده از جک پنوماتیک، شیرهای برقی، یونیتهای هوا، گریپرها و نازلهای پنوماتیک در صنعت دارو به شدت افزایش یابد.

در خطوط بستهبندی، بیشتر جکها و شیرهای پنوماتیک با دبی پایین، سرعت بالا و ابعاد کوچک طراحی میشوند تا بتوانند حرکتهای دقیق و سریع را انجام دهند و همزمان فضای کمی را اشغال کنند. این ویژگی به ویژه در فرایندهایی مانند پر کردن دارو، بستهبندی ویالها یا تزریق مواد دارویی اهمیت دارد، زیرا کوچکترین خطا میتواند کیفیت محصول را تحت تاثیر قرار دهد.

در بخش تولید و ساخت مواد دارویی، دقت حرکت، کنترل فشار و سرعت سیال، و همچنین اطمینان از استریل بودن تجهیزات، از اهمیت بالایی برخوردار است. سیستمهای پنوماتیک قادرند حرکتهای بسیار دقیق و یکنواختی ایجاد کنند که برای انتقال، برش، یا اعمال نیرو روی مواد حساس ضروری است. گریپرهای پنوماتیک برای جابهجایی محصولات بدون تماس مستقیم با دست انسان، و نازلهای دقیق برای تزریق یا توزیع مایعات دارویی نمونهای از کاربردهای حیاتی پنوماتیک در خطوط تولید هستند.

به طور کلی، پنوماتیک در صنعت دارویی نه تنها باعث افزایش سرعت و دقت تولید میشود، بلکه استانداردهای بهداشتی و استریل بودن خط تولید را نیز حفظ میکند. انتخاب تجهیزات پنوماتیک مناسب با دبی و سرعت متناسب، فضای کم و امکان کنترل دقیق، تضمین میکند که عملیات تولید و بستهبندی با بالاترین کیفیت و امنیت انجام شود و سلامت محصول نهایی برای مصرفکننده حفظ گردد.

ارتباط مستقیم استریلبودن با عملکرد تجهیزات پنوماتیکی

در صنعت دارویی، استریلبودن تجهیزات پنوماتیکی تاثیر مستقیم و بسزایی بر عملکرد آنها دارد. هوای فشردهای که جک پنوماتیک و شیرهای برقی را تغذیه میکند، باید کاملاً خشک، بدون روغن و عاری از ذرات معلق باشد. ورود حتی کمترین میزان رطوبت، روغن یا ذرات میتواند موجب گرفتگی مسیرها، کاهش دقت حرکت جکها و عملکرد نادرست شیرهای برقی شود.همچنین همان طور که بالاتر گفته شد وجود آلودگی و ذرات تضاد با قوانین و استاندارد های سلامت در خطوط تولید دارویی است. چنین آلودگیهایی نه تنها عمر مفید تجهیزات را کاهش میدهند، بلکه ممکن است باعث نشتی هوا شده و در نتیجه آلایندهها را به محیط تولید منتشر کنند.

شیر برقی پنوماتیک در خطوط دارویی حساسیت ویژهای نسبت به کیفیت هوا دارند. هوای آلوده میتواند باعث چسبندگی یا سایش داخلی شیر شود و سرعت واکنش آن را کاهش دهد. حتی نشتیهای کوچک میتوانند فشار سیستم را مختل کرده و موجب تغییر در عملکرد دقیق تجهیزات شوند. همین امر نشان میدهد که رعایت استریلبودن هوا و تجهیزات، نه یک گزینه، بلکه یک الزام برای تضمین عملکرد درست شیرهای برقی در محیطهای حساس است.

جکهای پنوماتیک نیز به شدت نسبت به آلودگی حساس هستند. ورود ذرات یا روغن به سیلندر میتواند حرکت جک را غیر یکنواخت کرده، دقت موقعیتیابی را کاهش دهد و حتی باعث خرابی زودهنگام مهر و مومها شود. استفاده از جکهای استاندارد و تجهیزات با کنترل کيفيت بالا، که طراحی آنها برای کار در محیطهای Clean Room و خطوط استریل شده مناسب است، میتواند این خطرات را به حداقل برساند.

تجهیزات استاندارد پنوماتیک با هوای خشک، بدون ذرات و کنترلشده، عملکردی دقیق و پایدار دارند و طول عمر بیشتری نسبت به تجهیزات نامناسب دارند. این تجهیزات همچنین از انتشار آلودگی به محیط تولید جلوگیری میکنند. بنابراین، استریلبودن هوا و تجهیزات پنوماتیک نه تنها کیفیت دارو را تضمین میکند، بلکه عملکرد صحیح و ایمنی خطوط تولید دارویی را نیز برقرار میسازد.

نقش «واحد مراقبت پنوماتیک» در تضمین استریل بودن

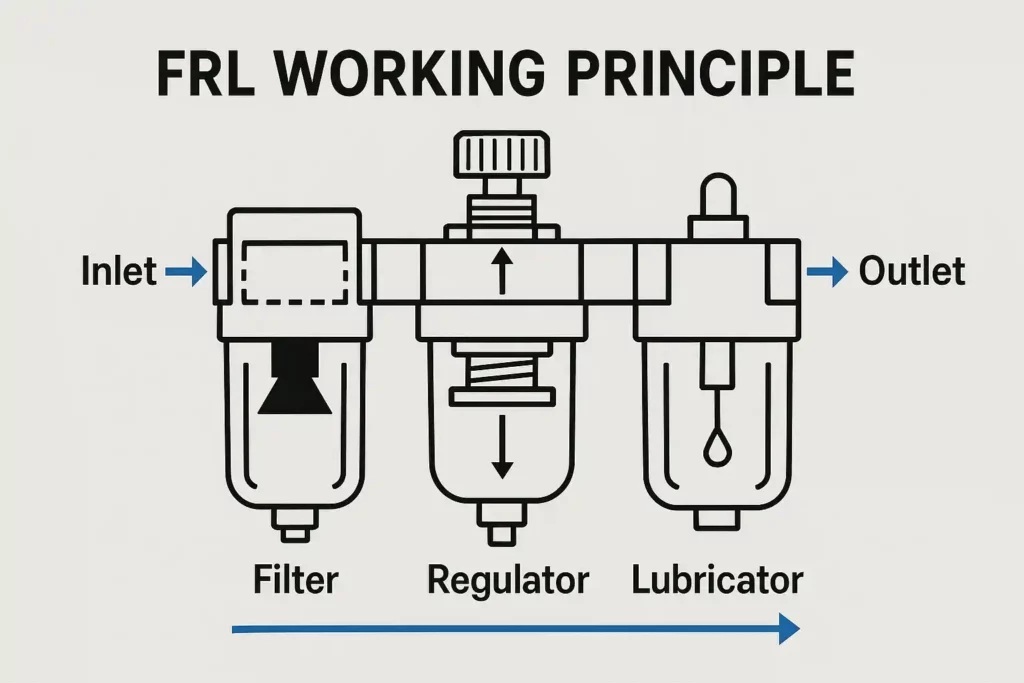

یکی از مطمئنترین روشها برای استریل کردن محیط، فیلتراسیون مسیرهای ورودی هوا است. همانطور که جریان هوای اتاق تمیز (Clean Room) باید مطابق استانداردهای خاص فیلتر شود، تمام تجهیزات پنوماتیکی که در این محیط استفاده میشوند نیز باید فیلتر شوند.در خطوط تولید دارویی، واحد مراقبت پنوماتیک یا FRL (Filter, Regulator, Lubricator) نقش حیاتی در تضمین استریل بودن و عملکرد صحیح تجهیزات دارد. این واحد وظیفه فیلتراسیون هوای فشرده ورودی به سیستم را بر عهده دارد و از سه جزء اصلی تشکیل شده است:

-

مانوومتر: فشار هوا را دقیق اندازهگیری میکند؛ بدون آن کنترل حرکت جکها و شیرها ممکن نیست.

-

رگولاتور: فشار هوای ورودی را تنظیم میکند تا حرکت جکها و عملکرد شیرها دقیق و یکنواخت باشد.

-

فیلتر رگلاتور: ذرات معلق و آلایندهها را حذف کرده و هوای کاملاً تمیز به تجهیزات میرساند.

-

روغنزن یا فیلتر روغنزن: در صنعت دارویی حذف میشود تا کوچکترین مقدار روغن هم به محیط تولید وارد نشود.

فیلترهای پنوماتیک تا اندازه ۵ میکرون توانایی حذف ذرات معلق را دارند و فیلترهای کربنی نیز بخارات و گازهای آلی مضر را جذب میکنند تا آلایندههای شیمیایی وارد محیط تولید نشوند. نصب درست FRL معمولاً در ابتدای مسیر هوای فشرده، قبل از ورود به تجهیزات حساس، انجام میشود تا کل سیستم از هوای تمیز و استریل بهرهمند شود.سرویس دورهای واحد مراقبت نیز اهمیت بالایی دارد. فیلترها باید بهطور مرتب تمیز یا تعویض شوند تا تجمع ذرات و کاهش عملکرد رگولاتور و سایر اجزا اتفاق نیفتد. نادیده گرفتن سرویس دورهای میتواند باعث کاهش دقت حرکت، نشتی هوا و حتی آلودگی محیط تولید شود.

به طور خلاصه، واحد مراقبت پنوماتیک با حذف ذرات و بخارات، تنظیم دقیق فشار و ارائه هوای بدون روغن، نقش کلیدی در حفظ استریل بودن و عملکرد پایدار تجهیزات پنوماتیکی در صنعت دارویی دارد. FRL نه تنها کیفیت دارو و ایمنی محیط تولید را تضمین میکند، بلکه با سرویس منظم، طول عمر تجهیزات را افزایش داده و ریسک توقف یا خطای تولید را به حداقل میرساند.

تکنولوژیهای جدید برای استریل نگهداشتن تجهیزات پنوماتیکی

بهروزترین فناوریها در تجهیزات پنوماتیکی اکنون بر حفظ بالاترین سطح پاکیزگی و بهداشت تمرکز دارند؛ بهخصوص برای کارخانههای داروسازی و اتاقهای تمیز. یکی از این نوآوریها، استفاده از جکها و شیرهای پنوماتیکی از جنس استنلساستیل 304 یا 316 است. این مواد مقاوم در برابر خوردگی، رطوبت و مواد شیمیایی هستند و با حفظ سطح صاف و بدون خوردگی، خطر تجمع ذرات و میکروارگانیسم را به حداقل میرسانند.علاوه بر جنس، طراحی قطعات نیز اهمیت دارد: شیرهای برقی با طراحی «Hygienic» — یعنی بدون درز، سوراخ یا گوشه برای تجمع آلاینده — به گونهای ساخته میشوند که امکان تمیزکاری آسان و ضدعفونی شدن مداوم فراهم گردد. چنین طراحیهایی معمولاً با استانداردهای اتاق تمیز (Clean Room) و صنایع حساس مانند داروسازی و غذایی همراستا هستند.همچنین، استفاده از سیستمهای Oil‑Free (بدون روغن) برای تامین هوای فشرده، به یک ضرورت تبدیل شده است. با حذف روغن از هوای ورودی، خطر آلودگی ناشی از روغن و ذرات معلق بهشدت کاهش مییابد؛ امری حیاتی در محیطهایی که باید عاری از هرگونه آلاینده شیمیایی باشند.برای کنترل رطوبت و ذرات معلق نیز، کولرهای خشککن هوا (Air Dryer) و سیستمهای پیشرفته تصفیه هوا نظیر فیلترهای HEPA/ULPA در مجاورت تجهیزات پنوماتیکی به کار میروند.اقدامی مشابه آنچهدر سیستمهای تهویه پیشرفته و هواسازهای“هایژنیک” انجام میشود.

در بازه زمانی ۲۰۲۵–۲۰۲۶، گرایش به استفاده از ترکیب این فناوریها — یعنی قطعات استنلساستیل با طراحی Hygienic، هوای فشرده Oil‑Free، تصفیه چندمرحلهای هوا و خشککن هوا — بهطور چشمگیری افزایش یافته است. این ترکیب از فناوریها تضمین میکند که تجهیزات پنوماتیکی در خطوط داروسازی عملکرد دقیق، پایدار و بدون ریسک آلودگی داشته باشند.

صنایعی که بالاترین نیاز به استریلبودن تجهیزات دارند

در صنایع مختلف دارویی و بهداشتی، نیاز به استریلبودن تجهیزات پنوماتیکی و مکانیکی بسیار حیاتی است، زیرا کوچکترین آلودگی میتواند کیفیت محصول و سلامت مصرفکننده را به خطر بیندازد.

-

تولید آمپول و تزریقیها: جکها و شیرهای پنوماتیک باید کاملاً استریل باشند تا ورود ذرات یا میکروبها به محلول جلوگیری شود.

-

سرمسازی: هوای تمیز و سیستمهای Oil‑Free با فیلتر میکرونی و FRL، از آلوده شدن محلولهای سرمی جلوگیری میکنند.

-

خطوط بستهبندی داروی پودری: شیرها و جکهای Hygienic و هوای Oil‑Free، ریسک ورود ذرات به پودر دارویی را به حداقل میرسانند.

-

کپسولسازی: گریپرها و نازلهای پنوماتیک بدون تماس مستقیم، کیفیت کپسولها را حفظ و تجمع میکروبها را جلوگیری میکنند.

-

تولید داروهای بیولوژیک و واکسن: تجهیزات Hygienic با سطح بهداشت بالا، از آسیب به داروهای حساس و واکسن جلوگیری میکنند.

-

تولید تجهیزات پزشکی حساس: سرنگها و کانولا با سیستم پنوماتیک بدون روغن و فیلتر دقیق، از آلوده شدن قطعات و کاهش کیفیت محصول نهایی جلوگیری میکنند.

تاثیر عدم استریلبودن بر بازار دارویی

-

عدم استریلبودن تجهیزات پنوماتیکی و مکانیکی در صنعت دارویی میتواند تأثیر مستقیم و گستردهای بر بازار و عملکرد شرکتها داشته باشد. اولین و آشکارترین اثر، افزایش هزینههای خرابی خط تولید است؛ تجهیزات آلوده باعث توقف تولید، ضایعات محصول و تعمیرات مکرر میشوند.

-

برگشت محصول از بازار است. هرگونه آلودگی میتواند کیفیت دارو را کاهش دهد و شرکت را مجبور به جمعآوری محصول یا بازگشت سری تولید کند که هزینههای مالی و اعتباری زیادی به همراه دارد.

-

از دست رفتن گواهیهای GMP و استانداردهای بینالمللی است. سازمانهای نظارتی مانند FDA و EMA، عدم رعایت استریلبودن تجهیزات را به شدت پیگیری میکنند و عدم رعایت آن میتواند منجر به توقف صادرات و محدودیت فروش شود.

در مقابل، بازار به سمت تقاضای بیشتر برای تجهیزات با استانداردهای بهداشتی و پنوماتیک Hygienic حرکت میکند. کارخانهها و تولیدکنندگان دارو با مشاهده خسارتهای ناشی از آلودگی، رفتار خرید خود را تغییر داده و ترجیح میدهند تجهیزات دقیق، استریل و Oil‑Free خریداری کنند.

چالشهای نگهداری و سرویس تجهیزات پنوماتیکی در صنعت دارویی

در صنعت دارویی، نگهداری و سرویس تجهیزات پنوماتیکی با چالشهای خاصی همراه است، زیرا کوچکترین آلودگی میتواند کیفیت محصول و سلامت بیمار را تهدید کند. یکی از مشکلات رایج، رسوبات، بخار و ذرات معلق در مسیر هوای فشرده است که میتواند باعث گرفتگی مسیرها، کاهش دقت جکها و خرابی شیرهای برقی شود. همچنین خرابی پکینگها و آببندیها به مرور زمان باعث نشتی هوا و ورود آلایندهها به محیط تولید میشود.یکی دیگر از منابع آلودگی، کمپرسور هوای فشرده است که در صورت عدم نگهداری مناسب، روغن و ذرات معلق را وارد سیستم میکند. برای جلوگیری از چنین مشکلاتی، لزوم بازرسی دورهای و سرویس منظم FRL و سایر تجهیزات پنوماتیکی از اهمیت ویژهای برخوردار است. این بازرسیها شامل تعویض فیلترها، بررسی رگولاتورها، کنترل فشار و پاکسازی مسیرهای هوای فشرده است.

پایش کیفیت هوای فشرده به صورت مستمر نیز ضروری است؛ اندازهگیری رطوبت، ذرات معلق و بررسی عدم وجود روغن، تضمین میکند که هوا مطابق استانداردهای Clean Room و محیط دارویی باقی بماند.در نهایت، تدوین و اجرای دستورالعملهای HSE و QC برای نگهداری تجهیزات پنوماتیکی نقش حیاتی دارد. این دستورالعملها شامل روشهای استاندارد سرویس، دورههای بازبینی، مستندسازی وضعیت تجهیزات و مدیریت ریسکهای آلودگی است. رعایت این موارد باعث افزایش طول عمر تجهیزات، کاهش خرابیها و حفظ استریل بودن محیط تولید میشود و از توقف خطوط تولید و آسیب به کیفیت دارو جلوگیری میکند.

نقش فروشگاههای تخصصی در تأمین تجهیزات استریل

در صنعت دارویی، تأمین تجهیزات پنوماتیکی و مکانیکی استریل نیازمند همکاری با فروشگاههای تخصصی است. کارخانهها به تأمینکنندهای نیاز دارند که بتواند کیفیت، اصالت و موجودی قطعات مورد نیاز را تضمین کند، زیرا کوچکترین تأخیر یا قطعه نامناسب میتواند عملکرد خط تولید و ایمنی دارو را تحت تاثیر قرار دهد.این فروشگاهها وظیفه دارند تجهیزات مناسب محیط دارویی ارائه دهند؛ شامل جکها و شیرهای استنلساستیل، Oil‑Free و طراحی Clean Room. ارائه چنین تجهیزاتی بدون کنترل کیفیت و استانداردهای دقیق، ریسک آلودگی را افزایش میدهد و منجر به توقف تولید یا برگشت محصول میشود.علاوه بر تأمین قطعات، ارائه مشاوره فنی قبل از خرید از دیگر نقشهای کلیدی این فروشگاههاست. متخصصان فنی میتوانند متناسب با نوع خط تولید، سرعت و فشار مورد نیاز تجهیزات، گزینههای مناسب را پیشنهاد دهند و از خرید نامناسب جلوگیری کنند.

با توجه به تغییرات تقاضای بازار، کارخانههای دارویی اکنون بیشتر به دنبال تجهیزات با سطح بالای بهداشت و قابلیت اطمینان هستند. این موضوع باعث شده فروشگاههای تخصصی مانند پنوکالا اهمیت بالایی در زنجیره تامین پیدا کنند، زیرا امکان دسترسی سریع به تجهیزات استاندارد و خدمات فنی قابل اعتماد را فراهم میکنند.

جمعبندی

در صنعت دارویی، استریلبودن تجهیزات نه یک الزام اختیاری، بلکه شرطی اساسی برای تضمین کیفیت و ایمنی دارو است. تجهیزات پنوماتیکی استاندارد با طراحی Hygienic، جنس استنلساستیل، عملکرد Oil‑Free و هوای فشرده تمیز، نقش کلیدی در حفظ این پاکیزگی و عملکرد دقیق خطوط تولید دارند. با افزایش حساسیت بازار و تغییر رفتار خرید کارخانهها به سمت تجهیزات بهداشتی و قابل اعتماد، تقاضا برای قطعات با استاندارد بالا رشد چشمگیری یافته است. بنابراین، آینده صنعت داروسازی به استفاده از تجهیزات تمیز، استاندارد و قابل اعتماد وابسته است، زیرا تنها با رعایت این اصول میتوان هم کیفیت محصولات را حفظ کرد و هم ایمنی بیماران و سودآوری تولیدکنندگان را تضمین نمود.

شما می توانید مطالب و تصاویر خود را به آدرس زیر ارسال فرمایید.

bultannews@gmail.com