بررسی وضعیت توسعه صنعت فولاد در کشور

به گزارش بولتن نیوز، حجم تولید فعلی کشور در بخش فولاد خام حدود ۱۸ میلیون تن برآورد میشود و براساس شاخصهای توسعه کشور در افق ۱۴۰۴، رسیدن به تولید سالیانه ۵۵ میلیون تن پیشبینی شده است. با توجه به وابستگی مستقیم این صنعت به مواد اولیه سنگ آهن، زغال سنگ و انرژی و سایر منابع مورد نیاز از قبیل مواد اولیه، نیروی انسانی، سرمایه و سیاستها و حمایتهای دولتی، نیاز به اکتشافات جدید در عرصههای معدنی جهت تامین مواد اولیه مورد نیاز و برنامهریزی جهت توسعه صادرات و اجرای سیاستهای حمایتی پیشنهاد میشود.

فولاد خام از دو روش تولید میشود که شامل تهیه آهن خام یا چدن مذاب در کوره بلند (BF) و تولید فولاد در کنورترهای اکسیژنی و احیای مستقیم سنگآهن و ذوب آهناسفنجی (DRI) و قراضه (Scrap) در کورههای الکتریکی از قبیل قوس الکتریکی (EAF) یا القایی (IMF).

البته تولید فولاد از روشهای دیگری نظیر روش کوره باز (Open Heart) نیز انجام میگیرد که با توجه به حجم تولید بسیار محدود آن در جهان استفاده از این روش، بطور پیوسته در حال کاهش است.

ضریب نهایی تبدیل سنگ آهن به فولاد در حدود ۲.۵۶ است یعنی بمنظور تولید ۱ میلیون تن فولاد، نیاز به ۲.۵۶۰ میلیون تن سنگ آهن داریم. این ضرایب برای تبدیل کنسانتره و یا گندله به فولاد ۱.۶۶و برای تبدیل آهن اسفنجی به فولاد ۱.۱۴ است. پودر سنگ آهن استخراج شده از معادن در واحد گندلهسازی تبدیل به گندله شده و در واحد احیاء مستقیم، به آهن اسفنجی تبدیل میشود و سپس در کورههای قوس الکتریکی واحد فولاد سازی ذوب میشود. فولاد مذاب برای تبدیل به تختال(اسلب) به ماشینهای ریختهگری به طور مداوم منتقل میشود.

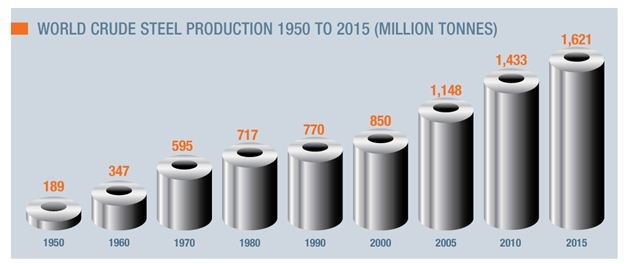

افزایش ۸۵۷.۵ درصدی تولید فولاد در ۶۵ سال

تولید فولاد خام دنیا از ۱۸۹ میلیون تن در سال ۱۹۵۰ به ۱۶۲۱ میلیون تن در سال ۲۰۱۵ رسیده است.

براساس گزارش انجمن جهانی فولاد از مجموع ۱۶۲۱ میلیون تن فولاد تولیدی جهان، ایران با تولید ۱۶.۱ میلیون تن در سال ۲۰۱۵ رتبه ۱۴ را از بین کشورهای تولید کننده فولاد به خود اختصاص داده است.

در بین بزرگترین کشورهای تولید کننده فولاد، ایران در سال ۲۰۱۴ با تولید ۱۶.۳ میلیون تن از مجموع تولید جهانی ۱۶۶۹.۹ میلیون تن (۰.۹۷%) و در سال ۲۰۱۵ با تولید ۱۶.۱ میلیون تن از مجموع تولید جهانی ۱۶۲۰.۹ میلیون تن (۰.۹۹%) در رتبه ۱۴ دنیا قرار گرفته است. رتبههای اول تا ششم در سال ۲۰۱۵ به چین با تولید ۸۰۳.۸ میلیون تن (۴۹.۶%)، ژاپن با تولید ۱۰۵.۲ میلیون تن (۶.۵%)، هند با ۸۹.۴ میلیون تن (۵.۵%)، ایالات متحده امریکا با ۷۸.۸ میلیون تن (۴.۹%)، روسیه با ۷۰.۹ میلیون تن (۴.۴%) و کره جنوبی با ۶۹.۷ میلیون تن (۴.۳%) اختصاص دارد. سایر کشورهای تولید کننده بر حسب مناطق جغرافیایی در تصویر زیر نمایش داده شده است. همانگونه که ملاحظه میشود، کشورهای خاورمیانه حدود ۱.۸ درصد تولید فولاد جهان را در اختیار دارند.

سهم کشورهای پیشرفته در تولید فولاد طی دهه گذشته کاهنده بوده و به کشورهای خاورمیانه، آسیا و سایر اروپا واگذار شده است. یکی از مهمترین دلایل کاهش و افزایش سهمها، استراتژی بلند مدت کشورهای پیشرفته مبنی بر انتقال فناوری فولاد به کشورهای دارای منابع انرژی است. از این رو، کشورهای پیشرفته به سمت سرمایهگذاری در بخشهایی از صنعت فولاد مانند فولادهای آلیاژی، کیفی و محصولات نهایی جدید حرکت کردهاند که انرژی بری و آلایندگی کمتری دارند و ارزش افزوده بیشتری تولید میکنند. از سوی دیگر، بحران مالی جهان و بحران منطقه یورو نیز بر شدت این کاهش افزوده است. صنعت فولاد هند سعی دارد تا با افزایش ظرفیت موجب رشد اقتصادی بیشتری برای کشور شود. اما در چین، ظرفیت مازاد فولادسازیها بر این صنعت سایه افکنده است.

میزان تولید آهن کوره بلند در سال ۲۰۱۵ در جهان به ۱۱۵۲۹۱۳ هزار تن و میزان تولید کشور ایران به ۲۴۶۱ هزار تن رسید که نسبت به سال ۲۰۱۴ با تولید جهانی ۱۱۸۵۷۴۳ هزار تن و ۲۷۸۲ هزار تن تولید کشور، کاهشی به میزان ۲.۷ درصد در تولید جهان و ۱۱.۵درصد در تولید کشور را نشان میدهد.

روند افزایشی میزان تولید فولاد خام در دنیا، پس از کاهش در سال ۲۰۰۹، مجدد روند صعودی را تا رسیدن به بالاترین مقدار در سال ۲۰۱۴ طی نموده است. روند افزایشی تولید از سال ۲۰۰۸ به بعد برای ایران نیز ملاحظه میشود. در بحران مالی/ اقتصادی جهان در سال ۲۰۰۹- ۲۰۰۸ فولادسازان با کاهش ناگهانی تقاضا و با چالش جدی مواجه شدند. با توجه به ظرفیت تولید بالای کارخانجات، بازارها ناگهان با عرضه مازاد فولاد روبرو شدند.

روند عملکرد تولید فولاد خام کشور حاکی از آن است که میزان تولید فولاد خام از ۳۶۸ هزار تن در سال ۱۳۵۷ به ۱۶ میلیون و ۸۰۵ هزار تن در سال ۱۳۹۴ افزایش یافته است. براساس برنامههای پیشبینی شده، ظرفیت تولید فولاد کشور در افق سال ۱۴۰۴ به ۵۵ میلیون تن خواهد رسید. برای ظرفیت تولید هر تن فولاد ۷۰۰ دلار سرمایه گذاری مورد نیاز است. سرانه مصرف فولاد کشور در سال ۱۳۹۴حدود ۱۹۰ کیلو گرم است.

چهار محصول، کالاهای فولادی نیمهساخته محسوب میشوند که برای تبدیل شدن به محصول نهایی بایستی یک یا چند مرحلهی دیگر فرآوری شوند. تفاوت این محصولات در ابعاد و شکل سطح مقطع آنهاست.

۱ - شمش (Ingot): طول این محصول کمتر از ۲ متر است و ابعاد آن برای حمل و نقل فولاد و انبار کردن آن بهینه شده است. شکل سطح مقطع عرضی آن ذوزنقه است.

۲ - بیلت (Billet): بیلت بر خلاف شمش، طویل است و سطح مقطع آن دایره یا مربعی با عرضی کمتر از ۱۵cm است. بیلت از طریق ریختهگری مستقیم، اکستروژن و یا از طریق نورد شمش بدست میآید. از بیلت بیشتر برای تولید میلگرد و سیم استفاده میشود.

۳ - بلوم (Bloom): اگر عرض بیلت بیش از ۱۵cm (یا سطح مقطع آن بیش از ۲۳۰ سانتیمتر مربع) باشد آن را بلوم مینامند و به همین دلیل معمولاً این دو کالا را در یک دسته (بلوم و بیلت) جای میدهند. از بلوم برای ساخت ریل، تیر آهن، قوطی و ... استفاده میشود.

۴ - سلب یا اسلب (Slab): سطح مقطع اسلب، بر خلاف بلوم و بیلت مربعی نیست بلکه مستطیلی است. از اسلب برای ساخت ورقهای فولادی، صفحه و ... استفاده میشود.

مهم ترین عوامل هزینه تولید فولاد شامل زغال سنگ حرارتی، زغال کک، سنگ آهن، گاز طبیعی، آهن قراضه، انرژی و دستمزد بوده و. بیشترین افزایش در قیمت فولاد در سال ۲۰۰۸ هم زمان با وقوع بحرانهای مالی روی داده و پس از آن با شیب کاهشی مواجه بوده است.

در صنعت فولادکشور و در زنجیره سنگ آهن - کنسانتره - گندله - آهن اسفنجی – فولاد (اعم از فولاد ساختمانی یا آلیاژی و مقاطع و ورق)، در حلقه آخر این زنجیره، ظرفیت سازی بیشتری انجام شده است، بطوریکه علیرغم آنکه تقاضا برای آهن اسفنجی در ابتدا از عرضه آن بالاتر بوده است، به تدریج عرضه آن به بازار افزایش یافته و متعاقباً قیمت آهن اسفنجی کاهش پیدا کرد و بدین ترتیب سهم آهن اسفنجی در تولید در مقایسه با قراضه افزایش یافت، بطوریکه در حال حاضر نسبت قراضه به آهن اسفنجی یک به سه است. از طرفی جمع آوری و فرآوری قراضه در ایران هنوز شکل صنعتی نداشته و به صورت دستی انجام میگیرد. این امر دستیابی به قراضه مرغوب را با دشواریهای عدیدهای روبرو کرده است. تهیه قراضه با مشکلات عدیدهای از قبیل تعرفههای گمرکی نامناسب، نبود زیرساختهای لازم در بنادر جهت تخلیه و بارگیری آن ماده اولیه روبرو هستند. بازیافت و بازگشت مجدد هر یک تن قراضه در چرخه تولید فولاد سبب صرفهجویی حداقل مقدار ۱۱۳۴ کیلوگرم سنگ آهن و ۶۳۵ کیلوگرم کک و ۵۵ کیلوگرم آهک میشود. همچنین این امر، علاوه بر زمان، صرفه جویی ۷۵درصدی در مصرف انرژی را به همراه خواهد آورد.

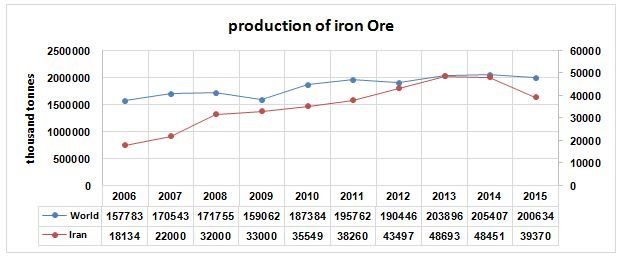

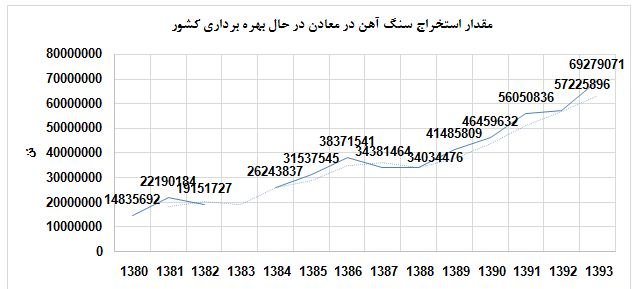

مواد اولیه یکی از موثرترین و مهمترین ضرورتهای توسعه فولاد در کشور است و سنگ آهن اصلی ترین ماده اولیه تولید فولاد به شمار میرود. ذخایر احتمالی سنگ آهن کشور بالغ بر ۲/ ۵ میلیارد تن است که ۳ میلیارد تن آن ذخیره قطعی اولیه محسوب میشود. در مجموع شش معدن چغارت، چادرملو، جلال آباد، سه چاهون، گل گهر سیرجان و سنگان در استانهای یزد، کرمان و خراسان بیشترین نقش را در تولید این ماده معدنی بر عهده دارند.

برنامه راهبردی صنعت فولاد

در فرایند استخراج سنگ آهن تا تولید محصول نهایی تعادل مناسبی درکشور وجود ندارد، بطوری که از یک سو با صادرات مواد خام، ارزش افزوده و اشتغالزایی کاهش مییابد و از سوی دیگر برخی فرآوردههای سنگ آهن از قبیل کنسانتره و گندله با قیمت چند برابری برای تامین نیاز کارخانه های فولاد سازی وارد میشود.

تعداد واحدهای فعال تولید کنسانتره آهن، ۱۴ واحد و به ظرفیت حدود ۴۴ میلیون تن و تعداد شش واحد فعال نیز در زمینه تولید گندله به ظرفیت ۲۹.۵ فعالیت مینمایند. ۱۳ واحد فعال تولید آهن اسفنجی با ظرفیت ۲۴.۵ میلیون تن فعال بوده و مجموع واحدهای فعال تولیدی شمش کشور اعم از دولتی و خصوصی ۶۲ واحد و به ظرفیت ۲۸.۶ میلیون تن است.

از نظر جغرافیایی مناطق عمده تولید فولاد کشور استانهای اصفهان، یزد، کرمان و خوزستان هستند و عمدهترین مناطق معدنی فولاد شامل استانهای خراسان رضوی، کرمان و یزد میشوند. مناطق منتخب پیشنهادی جهت توسعه زنجیره غیر جوار معدنی این صنعت، منطقه جنوب شامل استانهای سیستان و بلوچستان، هرمزگان، بوشهر و خوزستان (جوار آب) است.

برنامه دستیابی به ۵۵ میلیون تن فولاد سند چشم انداز ۱۴۰۴ با ترکیب ۴۱ میلیون تن مصرف داخلی، ۱۴ میلیون تن صادرات پیش بینی شده است. موازنه مورد نیاز زنجیره فولاد در جهت تولید ۵۵ میلیون تن به تفکیک ۴۹ میلیون تن با تکنولوژی کوره قوس الکتریکی و ۶ میلیون تن تکنولوژی کوره بلند در نظر گرفته شده است. با توجه به کمبود سنگ آهن و کنسانتره، تامین کمبود سنگ آهن باید از طریق اکتشاف(استخراج/ مشارکت در معادن دیگر کشورها) و برای تامین کمبود کنسانتره باید از طریق(احداث/ واردات) انجام شود

چالشها و مشکلات

صنعت فولاد در ابعاد داخلی با چالشها و مشکلاتی مواجه است که بخشی از آن نیز متاثر از فضای بین الملل بوده و اهم آن به شرح ذیل است:

عمده چالش صنعت فولاد داخل، عدم حمایت بانکها در تامین نقدینگی و هزینه بالای بهرههای بانکی است. صنعت فولاد، برای تامین هزینههای مالی از جمله فروش اعتباری و مدتدار به مشتریان و تامین مالی طرحهای توسعهای و... نیازمند منابع مالی فراوان با نرخ مناسب است. افزایش هزینه فولادسازان داخلی در این بخش میتواند از رقابتپذیری آنها در محیط بین المللی کاسته و صادرات را تحت تاثیر قرار دهد. با توجه به مصرف نیمی از فولاد تولیدی در دنیا و ایران در بخش مسکن و ساخت و ساز، کاهش این فعالیتها و رکود حاکم بر بخش مسکن در سنوات اخیر، تهدیدی در توسعه سرمایهگذاری برای صنعت فولاد محسوب میشود.

کاهش قیمت نفت وکاهش سرمایهگذاری و اعتبارات عمرانی که ریشه در بودجه عمومی دولت دارد و مصرف فولاد کشور را به شدت تحت تاثیر قرار داده است. تحریمهای بین المللی دربخش بانکی، مانع تامین مالی پروژههای بزرگ بوده است. بحران مازاد ظرفیت فولاد در چین، به عنوان یکی از عوامل اصلی سقوط قیمتهای فولاد در دنیا و عامل افت قیمت و کاهش سرمایهگذاری جدید در این حوزه است. وضع تعرفه گمرکی واردات فولاد از طرف بسیاری از کشورها از قبیل آمریکا، اتحادیه اروپا، هند، ویتنام، مصر و ترکیه و ... به بهانه دامپینگ و با هدف حمایت از تولید فولاد داخلی، عامل تضعیف بازار بین المللی صنعت فولاد شده است.

از دیگر مشکلات صنعت فولاد می توان موارد زیر را بر شمرد:

- عدم توجه به مدیریت اکتشاف مواد معدنی بویژه سنگ آهن و عدم تغییر ذخایر اکتشافی طی سالهای گذشته.

- عدم تعادل در برنامهریزی جهت افزایش ظرفیت بهرهبرداری معادن در تولید فولاد خام به ویژه سنگ آهن.

- عدم تولید در ظرفیت اقتصادی.

- عدم استفاده از تکنولوژیهای روز دنیا

- برنامهریزی ناکافی در تأمین مواد کمکی مورد نیاز از جمله فروآلیاژها

- عدم توجه به تولید فولادهای کیفی و آلیاژی دارای ارزش افزوده بالا و تمرکز بر تولید فولادهای ساده کربنی در واحدهای تولیدی

- عدم رشد مورد نیاز در تولید دانش فنی به روز و وابستگی به کشورهای خارجی

- بالا بودن سهم سرمایهگذاری تجهیزات وارداتی.

- ضعف زیر ساختها از جنبه ظرفیت و قیمت و هزینههای سنگین حمل و نقل ریلی.

- محدودیتهای زیست محیطی.

- وجود تحریمهای بین المللی.

- رکود حاکم بر صنعت فولاد و صنایع مصرفکننده فولاد ناشی از اثرات بحران اقتصادی.

- اشباع بازار داخلی و واردات گسترده فولاد علیرغم اشباع بازار داخلی.

- غیراقتصادی بودن تامین مواد اولیه مورد نیاز از منابع داخلی در مقایسه با مواد اولیه وارداتی.

- کمبود سوخت و انرژی به خصوص در فصل زمستان.

- اعمال سیاستها و ابزارهای محدود کننده صادرات (ممنوعیت و وضع عوارض بر صادرات و ... ).

- شرایط بازار جهانی و کاهش مداوم سطح تقاضا و شاخص جهانی قیمت فولاد، افزایش رقابت و کاهش قیمت را در داخل کشور به دنبال داشته است.

- افزایش ناگهانی نرخ ارز در سال ۱۳۹۱ و بدنبال آن افزایش زیان تسعیر ارز و افزایش نیاز نقدینگی شرکتها جهت واردات مواد اولیه اساسی و تسویه بدهیهای ارزی گذشته.

- افزایش هزینههای انرژی بدلیل اجرای فازهای هدفمندی یارانهها و متعاقباً افزایش بهای حاملهای انرژی درشرکتها.

- افت تولید و افزایش هزینهها بدلیل خرابی و فرسودگی ماشین آلات و خطوط تولیدی.

- عدم اعمال تعرفه مناسب برای واردات آهن آلات در مقاطع زمانی مربوطه.

- تاثیر سیاستهای خارجی در ارتباطات تجاری بین المللی.

- صادرات بیرویه مواد اولیه از جمله سنگ آهن در سنوات قبل که منجر به افزایش قیمت سنگ آهن گردید.

- نداشتن نظارت در مورد رعایت حداقل استانداردهای کیفی بر محصولات وارداتی.

- وضعیت خشکسالی و کمبود منابع آبی.

- بهر ه وری منابع.

- تولید کنسانتره در ایران حلقه گلوگاه صنعت آهن و فولاد ایران است. طبق آمارهای متشر شده میزان تولید کنسانتره کمتر از ظرفیت واحدهای گندله سازی کشور بوده و این اختلاف تولید و مصرف در آینده با شکاف جدی تری روبرو خواهد شد

- ناپایداری و اعمال محدودیت در تأمین گاز در زمستان و برق در فصل تابستان و خسارتهای ناشی از آن،

راهکارهای پیشنهادی

- اکتشاف و استخراج معادن بزرگ مقیاس و تأمین مواد اولیه مورد نیاز و استقرار واحدهای فرآوری ارزش در مقیاس اقتصادی در جوار معادن و دریا

- مدیریت زنجیره ارزش تولیدات با توجه به تغییر ترکیب سبد تولیدات به فولادهای با ارزش افزوده بالاتر

- جذب و توسعه سرمایهگذاری و تأمین مالی

- به کارگیری فناوری و تکنولوژیهای روز دنیا.

- مدیریت بازار بر محور توسعه صادرات.

- ایجاد و توسعه زیرساختهای لازم.

- ارتقای بهرهوری عوامل تولید (نیروی انسانی، ماشین آلات، سرمایه، انرژی و...).

- توسعه پایدار و حفظ محیط زیست با توجه به چرخه مصرف و بازیافت.

- تقویت بنگاههای تولیدی داخلی بواسطه حمایتهای مالی، تعرفهای و ...

- اعمال سیاست کنترلی بر واردات فولاد و محصولات فولادی.

- بهرهمند شدن بنگاهها از تسهیلات مالی و اعتبارات.

- حمایت مالی از بخش خصوصی از طریق ارائه تسهیلات بانکی و اعتباری.

- تأمین سوخت مورد نیاز در زمان فصول پیک مصرف.

- حمایت از بنگاههای صادراتی و تقویت بنیه مالی و رقابتی ایشان در عرصه حضور در بازارهای جهانی.

- تنظیم بازار داخلی با بهرهگیری از ابزارهای حمایت از صنایع داخلی تعرفهای و غیر تعرفهای.

- ساماندهی و توسعه زیرساختها از قبیل احداث خطوط ریلی، بنادر و اتوبانها.

- تقویت بنیه رقابتی صادرکنندگان در کاهش قیمت تمام شده محصولات صادراتی.

- اصلاح و تعدیل قوانین و مصوبات مقرر بر صادرات پس از ثبات بازار داخلی.

- کمک دولت به تعدیل نیروی انسانی مازاد در واحدهای فولاد ساز کشور

- تقویت مشوق های جذب سرمایه گذاری خارجی

- عدم دخالت دولت در قیمت گذاری و صادرات.

- رعایت پایه های قیمتی تامین بودجه مورد نیاز طرح ها از طریق فاینانس در پساتحریم و افزایش بودجه های عمرانی.

با توجه به هدف گذاری انجام شده میزان تولید فولاد از ۱۶.۱ میلیون تن فعلی

به ۵۵ میلیون تن خواهد رسید این امر مستلزم افزایش ظرفیت تولید کنسانتره

به ۸۳ میلیون تن، تولید گندله به ۷۹ میلیون تن، تولید آهن اسفنجی به ۵۴

میلیون تن و شمش به ۵۵ میلیون تن خواهد بود علاوه بر آن بدلیل کاهش ذخایر

سنگ آهن انجام اکتشافات جدید در پهنه های معدنی جهت تامین نیاز ظرفیت تولید

زنجیره صنعت فولاد ضروری است.

شکاف وضعیت فعلی و مطلوب تولید فولاد منجر به ظرفیت سازیهای جدید خواهد شد، همچنین این ظرفیتسازی برای تامین مواد اولیه مورد نیاز صنعت فولاد نیز باید صورت پذیرد. ایجاد کارخانجات تولیدی جدید مستلزم، ایجاد زیر ساختهای لازم همچون احداث نیروگاه، خط انتقال و پست برق، انشعابات گاز، توسعه بنادر، راه، راه آهن، تامین آب و تجهیز معادن است. با افزایش ظرفیت فولاد، نیاز به سنگ آهن و استخراج آن بیشتر شده و کاهش ذخایر سنگ آهن مستلزم انجام عملیات اکتشافی جدید و یا تامین کمبودها از طریق واردات و آن نیز مناثر از عواملی همچون تعرفه ها است. ظرفیت سازی جدید مستلزم تامین زیر ساختهای مورد نیاز است که خود نیازمند اعتبارات عمرانی دولت بوده و به درآمد ارزی و فروش نفت بستگی دارد. افزایش درآمد ارزی دولت با فروش نفت نسبت و آن نیز به نوبه خود با رشد و توسعه صنعتی کشور نسبت مستقیم دارد.

میزان عرضه با قیمت رابطه بر عکس داشته و به نوبه خود قیمت بر در آمد و حجم سرمایه گذاریهای مورد نیاز تاثیر میگذارد. میزان فولاد مصرفی متاثر از جمعیت بوده که با سرانه مصرفی خود بر آن تاثیر میگذارند. میزان صادرات با عرضه و مازاد مصرف داخلی ارتباط دارد و هر چه میزان عرضه فولاد بیشتر شود در صورت عدم نیاز داخلی، امکان صادرات و عرضه مازاد و ارز آوری وجود داشته و بایستی بازارهای جدیدی برای آن پیش بینی شود.

شما می توانید مطالب و تصاویر خود را به آدرس زیر ارسال فرمایید.

bultannews@gmail.com